E-Lüfter-Nachrüstung - Anleitung für P1800: Unterschied zwischen den Versionen

Aus networksvolvoniacs.org

| (3 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | [[Datei:orangelinie.png]] | ||

| + | |||

'''Einbau eines E-Lüfters im P1800E:''' | '''Einbau eines E-Lüfters im P1800E:''' | ||

| Zeile 189: | Zeile 191: | ||

Zum Schluss noch ein paar Anmerkungen, über die sich jeder seine eigenen Gedanken machen kann: | Zum Schluss noch ein paar Anmerkungen, über die sich jeder seine eigenen Gedanken machen kann: | ||

| − | *1: Einige bauen den Temperaturschalter unten im Kühler ein, begründet damit, dass ein Verlust des Kühlwassers den Schalter außer Funktion setzt. | + | *1: Einige bauen den Temperaturschalter unten im Kühler ein, begründet damit, dass schon ein teilweiser Verlust des Kühlwassers den Schalter oben außer Funktion setzt. |

*2: Man rät, auf der Riemenscheibe auf der Wasserpumpe die dicke originale runde Aludistanzscheibe zu belassen, um Spannungsrissen durch den seitlichen Zug des Riemens vorzubeugen. | *2: Man rät, auf der Riemenscheibe auf der Wasserpumpe die dicke originale runde Aludistanzscheibe zu belassen, um Spannungsrissen durch den seitlichen Zug des Riemens vorzubeugen. | ||

| Zeile 204: | Zeile 206: | ||

| − | [[Kategorie: How To's]] | + | [[Kategorie: How To's]][[Kategorie:Elektrik]] |

Aktuelle Version vom 1. November 2011, 22:41 Uhr

Einbau eines E-Lüfters im P1800E:

Man benötigt:

- 1 Lüfter, hier: SPAL: VA15-AP70/LL-51S, Bläser, Einbau vorm Kühler

- 1 Halteblech oben, 1,5mm VA, Zeichnung hier: Datei:Halter oben unten luefter.pdf

- 1 Halteblech unten, 3mm ALU, auf 90 Grad abgewinkelt

- 4 Schlauchstücke, hier: FESTO außen 10mm, Zeichnung hier: Datei:Halter oben unten luefter.pdf

- 8 O-Ringe, 10mm innen

- 4 M6 VA-Senkkopf-Inbusschrauben, 30mm lang (beachten: Bei Senkkopf-Schrauben wird der Kopf mit gemessen)

- 2 M6 VA Inbusschrauben, 20mm lang

- 4 M6 VA-Unterlegscheiben, Außendurchmesser mindestens 15mm

- 2 M6 VA-Unterlegscheiben, normaler Durchmesser

- 6 M6 VA-Stoppmuttern

- 2 5x20mm VA-Senkkopf-Blechschrauben

- 6 2mm dicke U-Scheiben mit 30mm Außendurchmesser und 10mm Loch als Unterlagen, um den Kühler oben nach hinten abzuwinkeln.

- 2 30mm lange 3/8" UNC Schrauben; diese sind ca. 6mm länger als die original Befestigungsschrauben, die den Kühler oben seitlich halten.

- 1 Messinghülse zum Einlöten in den Kühler, innen mit passendem Gewinde für einen Temperaturschalter

- 1 Temperaturschalter, hier: 22x1,5mm Gewinde, Schaltpunkte: 95°C ein, 90°C aus.

- 1 2,5mm² Kabel, rot, ca. 2,5m lang

- 1 2,5mm² Kabel, schwarz, ca. 1m lang

- 1 30A Relais

- Kabelschuhe und Elektro-Kleinmaterial

Ausbau des Kühlers und der Peripherie

- Als erstes nimmt man die Schläuche vom Kühler ab, lässt dabei natürlich das Kühlwasser ab.

- Dann zieht man den kleinen Schlauch des Ausdehnungsbehälters oben am Kühler ab und nimmt den mit einer Klammer gesicherten Ausdehnungsbehälter an der Seite ab.

- Auf der linken und rechten Flanke des Kühlers ist mittig die große Kunststoff-Luftleithutze mit kleinen Sechskantschrauben befestigt, die man jetzt ausschraubt und die Hutze entfernt. Mit etwas Fummelei geht sie einigermaßen am Lüfterflügel vorbei. Sie wird nicht mehr benötigt

- Die Lichtmaschine lösen und den Keilriemen entlasten.

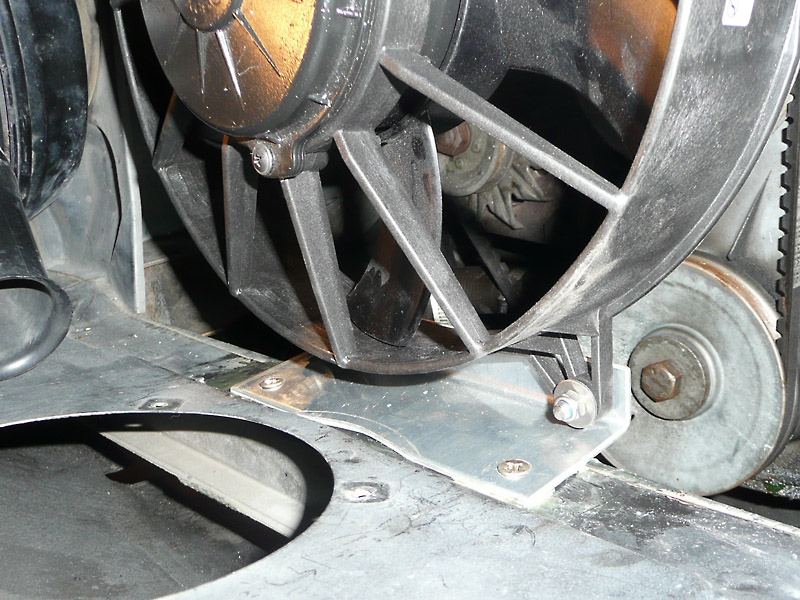

- Jetzt kann man die 4 Schrauben des Lüfterflügels ausschrauben und den Flügel mit dem darunter befindlichen runden ALU-Distanzhalter und das Riemenrad abziehen.

- Ich habe mir entsprechend kürzere Schrauben angefertigt und auch das Alu-Distanzstück beim wieder festschrauben des Riemenrades weggelassen.

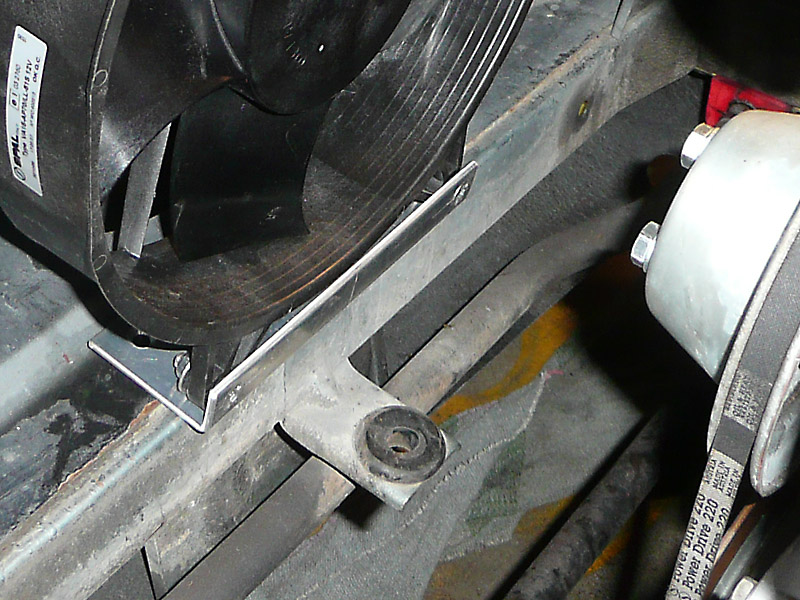

Foto: Riemenscheibe ohne den gelben Blechlüfter und ohne Alu-Distanzblock:

- Die oben links und rechts in Gummi gelagerten Haltebolzen, mit denen der Kühler fixiert ist, herausdrehen.

- Unten ist der Kühler nur mittig in einen Gummiblock eingesteckt und kann also jetzt nach oben herausgezogen werden.

Jetzt hat man reichlich Platz, um den Einbau des Elektrolüfters vorzubereiten.

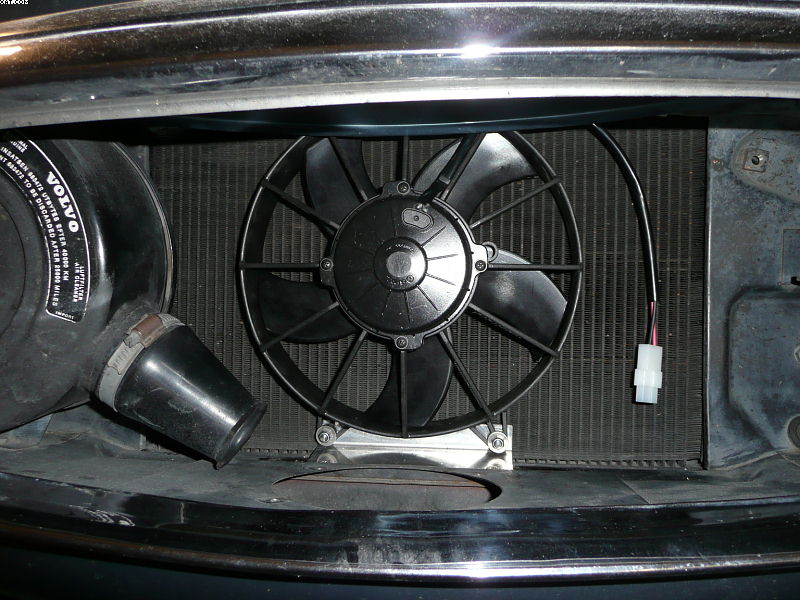

SPAL-Lüfter VA15-AP70/LL-51S:

Dieser Lüfter wird so eingebaut, dass die Haltelaschen nach oben und nach unten zeigen. Er hat eine Gesamthöhe inclusive der Laschen von 300mm und passt so genau zwischen dem unteren und oberen Blechabschluss des Kühlerausschnittes. Da die Bohrungen für der Befestigungslaschen am SPAL-Lüfter 10mm groß sind und mir 10mm Bolzen überdimensioniert scheinen, habe ich den Platz genutzt, um den Lüfter noch zusätzlich akustisch von der Karosse zu entkoppeln.

Ich habe 4 FESTO-Schlauchstücke so abgelängt, dass sie, eingesteckt in die Haltelaschen des Lüfters, auf beiden Seiten so weit herausragten, dass dort noch ein O-Ring aufzustülpen war. Hier folgend 3 Bilder, aus denen hervorgeht, wie der Akustikdämpfer aussehen soll:

Der Innendurchmesser dieses Dämpfers beträgt 7mm, also grob passend für eine 6mm-Schraube.

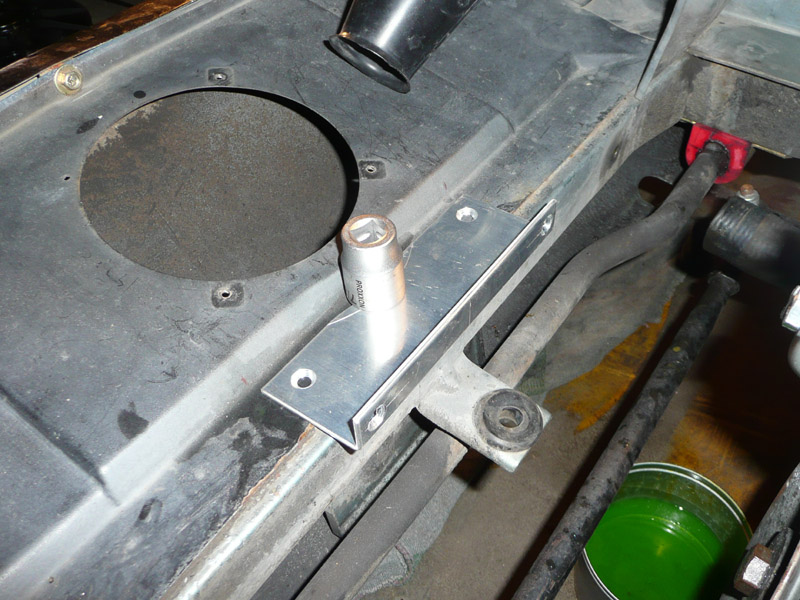

Jetzt muss man entweder einen Schlosser als Kumpel haben, oder man ist selbst kreativ und gut mit Werkzeug ausgestattet, um die beiden Halter anzufertigen.

Hier die Zeichnung, nach der man die Halter anfertigen kann: Datei:Halter oben unten luefter.pdf

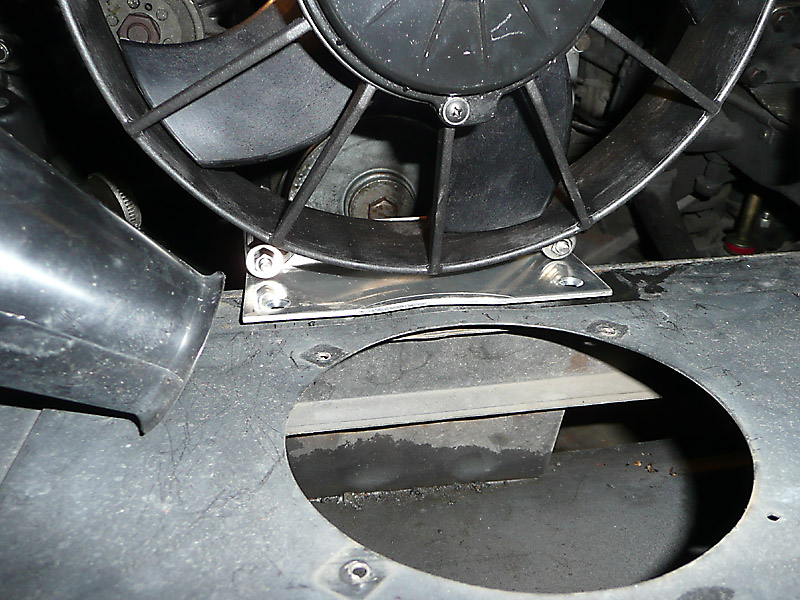

Die Löcher des unteren Winkels, die nach unten gerichtet sind, habe ich gesenkt, um dort zwei 5x20mm VA-Senkkopf-Blechschrauben einzudrehen. Hier geht leider keine M6-Schraube, da die Schrauben in die Quertraverse eingeschraubt sind und es so keine Möglichkeit gibt, eine Mutter gegen zu setzen.

Foto: Einmal Probe-Anhalten kann nicht schaden...

- Den Halter seitlich mittig auf dem unteren Blech des Kühlerausschnittes ausrichten und nach hinten in Richtung Motor 17mm überstehen lassen.

- Die Löcher anzeichnen und mit einem 4mm Bohrer bohren.

- Den Winkel auflegen und mit zwei 5x20mm Senkkopf-Blechschrauben festschrauben. Das geht etwas schwer, denn die Schrauben müssen sich beim ersten Mal natürlich erstmal ihr Gewinde schneiden.

Foto: Unterer Halter mit gesenkten Löchern für zwei 5mm Blechschrauben:

- Bevor ich das untere Blech endgültig aufgelegt und verschraubt habe, habe ich etwas Mike Sanders Fett aufgetragen und hoffe, dass es das Wasser nicht unter das Blech kriechen lässt.

Foto: Zwei 4mm-Löcher bohren und die Blechschrauben in die Quertraverse eindrehen:

- Zwei M6x30mm Senkkopfschrauben von der Motorseite her nach vorne durch das Halteblech stecken und von vorne den Lüfter auf die Schrauben stecken.

- Auf jede Schraube eine große 6mm U-Scheibe aufstecken und mit selbstsichernden Muttern verschrauben.

Foto: Unterer Halter mit verschraubtem Lüfter von vorne:

Foto: Mit Senkkopfschrauben verschraubter Lüfter im Motorraum:

Ist der Lüfter sicher am unteren Halter verschraubt, baut man das obere Halteblech am Lüfter an. Dazu steckt man die zwei Senkkopf-Schrauben von der Motorseite her direkt auf den O-Ring des selbstgebauten Dämpfers auf. Der Schraubenkopf spreizt das Schlauchstück in der Halteöse und sichert so den O-Ring. Eine U-Scheibe geht hier nicht, denn dann wird der Platz zum Kühler eventuell zu knapp.

Jetzt kann man die oberen beiden Löcher in die obere Quertraverse des Kühlerausschnittes anzeichnen und bohren. Aufpassen, dass man mit dem Bohrer nicht den Lack der davor offen stehenden Haube beschädigt. In diese Löcher steckt man dann zwei konventionelle M6 VA-Inbusschrauben mit je zwei U-Scheiben und selbstsichernden Muttern.

Foto: vorne zu sehen: ca 4mm Platz zwischen Lüfter und offener Haube:

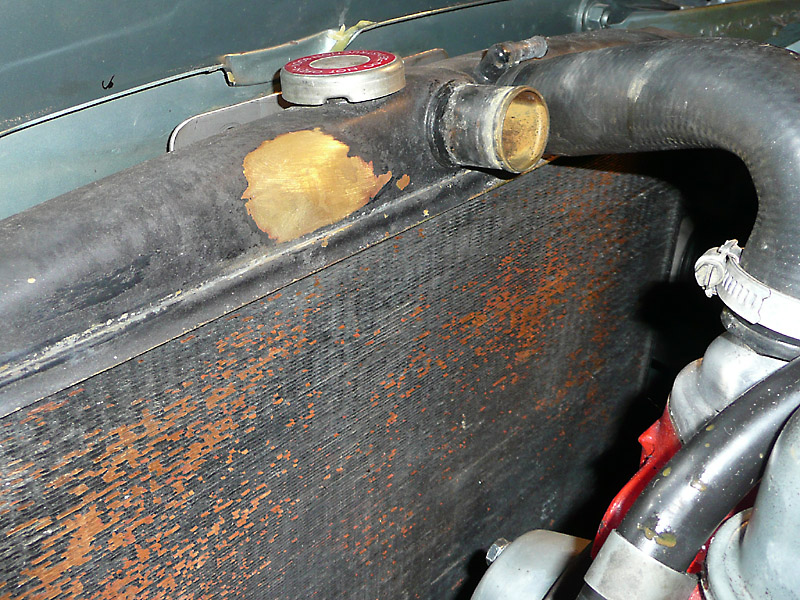

Spätestens jetzt ist es an der Zeit, die Hülse in den Kopf des Kühlers einlöten zu lassen, um die Kabel in den richtigen Längen konfektionieren zu können. Man sollte die Hülse möglichst nah am Vorlauf-Schlauchstutzen, der sich oben mittig im Kopf des Kühlers befindet, positionieren, denn dort ist der Punkt, wo das Wasser die Temperatur hat, mit der es den Motor verlässt.

Foto: Kühler mit freigelegter Zone für das Einlöten der Gewindehülse:

Foto: Messing-Gewindehülse:

Foto: Messing-Gewindehülse mit passendem Gewinde für den Temperatur-Schalter:

Ist man soweit gekommen und hat endlich die Hülse eingelötet, sollte man jetzt auf den Kühler etwas (auf den Waben nicht zu dick!) Mattschwarz auftragen, um diverse Farbabblätterungen zu kaschieren und den Kühler wieder einbauen.

Den Kühler unten in das mittlere Gummi einstecken und oben mit jeweils einem Scheibenpaket von ca 6mm und den neuen 30mm langen 3/8" UNC Schrauben wieder so verschrauben, wie es vorher war.

Durch das Scheibenpaket hat der Kühler oben eine etwas größere Distanz zum Kühlerausschnitt in der Karosse und somit ausreichend Abstand zum oberen Halter, der sich zwischen Kühler und Karosse befindet.

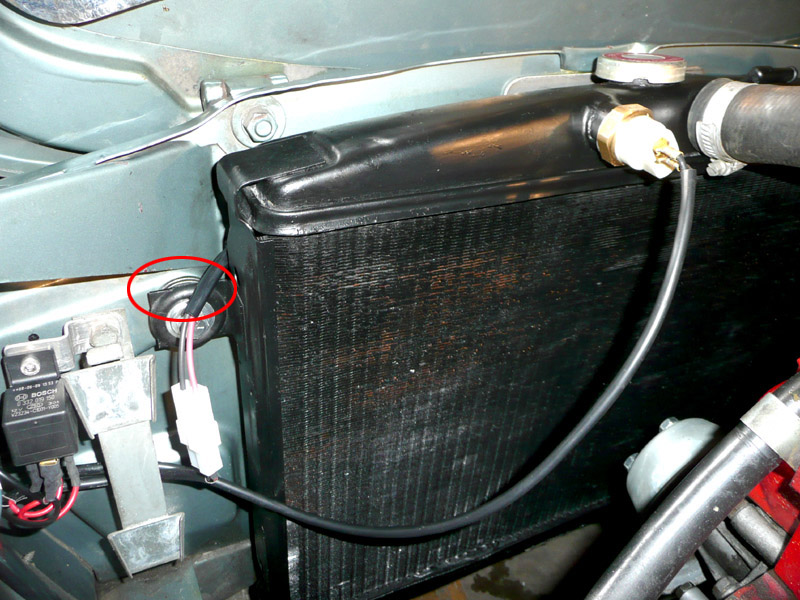

Foto: zwischen der Lasche des Kühlers und dem Gewinde in der seitlichen Traverse des Kühlerausschnittes entsteht eine Distanz von ca 6mm, hier linke und rechte Seite mit 2 Stück a´ 3mm dicken Scheiben unterfüttert:

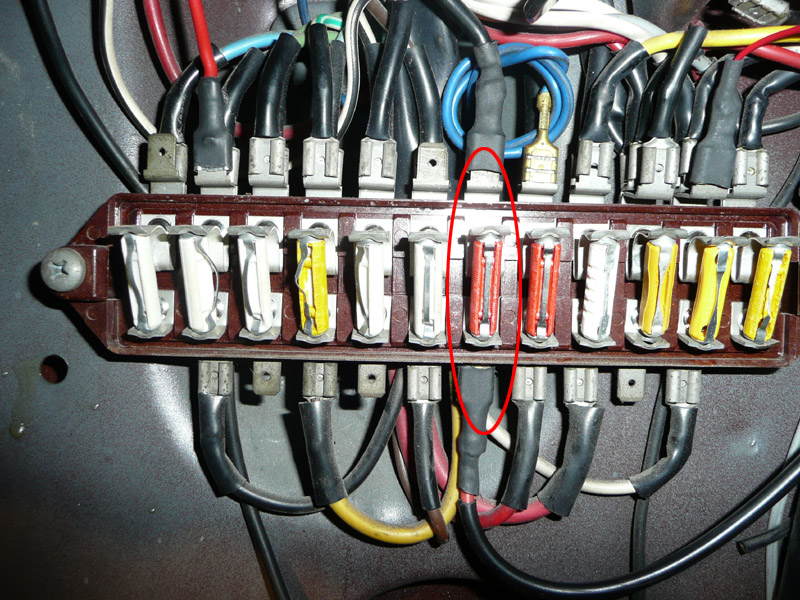

Auf diesem Bild auch zu sehen: Das Relais, das ich mit einer in der Höhe gewinkelten Lasche am Halter des Ausdehnungsgefäßes befestigt habe. Auf dem Bild nicht zu sehen ist ein Massepunkt der sich einige Zentimeter oben links vom Relais am Knotenblech unter der Haube befindet. An diesem Massepunkt habe ich die Masseösen des Relais und des Motors mit verschraubt. Die Stromversorgung habe ich vom Sicherungskasten im Fahrzeug geholt: Sicherung 7 wird als "Reserve" deklariert und ist schon mit einer ausreichenden 16A-Sicherung bestückt.

An dieser Stelle sei erwähnt, dass man auch einen zusätzlichen Sicherungskasten bei der Batterie anbringen und den Lüfter entsprechend da anschließen kann. Bei mir war es eine reine Frage der Ästhetik, die Kabel entsprechend zur Sicherung ins Wageninnere zu führen.

Foto: Von unten zur Sicherung geführt: Das Kabel vom Plusterminal am Anlasser; oben an der Sicherung befindet sich das Kabel, das zurück in den Motorraum zum Relais führt:

Da die Verkabelung soweit nicht für eine zusätzliche Belastung von bis zu 13A ausgelegt ist, habe ich am Originalstrang, der vom Anlasser ins Wageninnere verlegt ist, ein weiteres doppelt isoliertes Kabel verlegt. Dieses Kabel vom Anlasser zum Sicherungskasten muss man sehr sorgfältig verlegen, das es wie alle anderen Kabel, die sich zwischen Batterie und Sicherungskasten befinden, nicht abgesichert ist. Bei schlampiger Verlegung besteht Kabelbrandgefahr.

Foto: Eine dicke Gummidurchführung verhindert, dass die Kabel am Blech durchscheuern und ein fataler Kurzschluss entsteht.

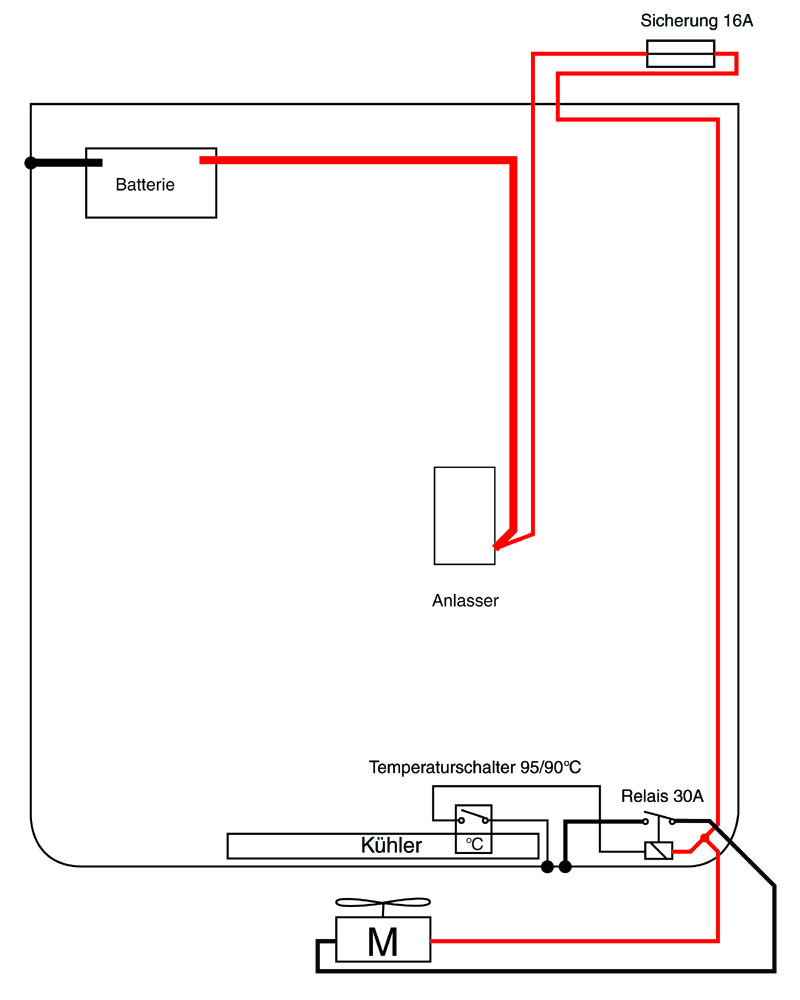

Hier noch das Schaltschema als JPEG, bzw als PDF-Datei zum Runterladen: Datei:Schaltung luefter.pdf

Final dann wieder die Kühlerschläuche aufsetzen, Kühlmittel auffüllen und warm laufen lassen. Bei meinem 1800er ging die Temperatur auf der Anzeige bis knapp an den roten Bereich, bis der Lüfter einschaltete.

Bemerkenswert auch, wie angenehm ruhig der Motor ohne den gelben Blech-Propeller läuft.

Zum Schluss noch ein paar Anmerkungen, über die sich jeder seine eigenen Gedanken machen kann:

- 1: Einige bauen den Temperaturschalter unten im Kühler ein, begründet damit, dass schon ein teilweiser Verlust des Kühlwassers den Schalter oben außer Funktion setzt.

- 2: Man rät, auf der Riemenscheibe auf der Wasserpumpe die dicke originale runde Aludistanzscheibe zu belassen, um Spannungsrissen durch den seitlichen Zug des Riemens vorzubeugen.

Grüße,

| Wer ist online: Mitglieder 0 Gäste 0 Bots 1 |